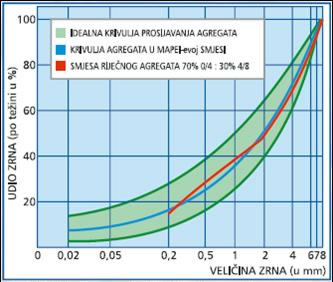

Graf 1: Idealno područje krivulje prosijavanja agregata za izradu estriha (debljina estriha 40-50 mm)

Estrih je element građevinske konstrukcije, u pravilu izrađen u debljinama od 2 do 8 cm iz mješavina pripravljenih s vezivima na osnovu cementa ili anhidrita.

Ovisno o načinu izvedbe može biti primijenjen kao vezni estrih na nosivoj konstrukciji podloge (npr. armirano-betonskoj ploči), kao estrih na razdvajajućem sloju od polietilenske ili slične folije u funkciji blokade blokiranja pare ili kao plivajući estrih na izolacijskom sloju. Ukoliko je, u bilo koji od navedenih estriha, ugrađena instalacija za podno grijanje, naziva se »grijanim« estrihom.

Sve navedene vrste estriha omogućuju polaganje završnih obloga od keramičkih pločica, kamena, tekstila, PVC-a, gume, linoleuma, pluta, parketa i laminata. Pri tome je kakvoća izvedbe osigurana samo ukoliko se pridržava potrebnog vremena sušenja i sazrijevanja, pa i kada su izloženi takozvanim »vanjskim utjecajima« kao što su okolnosti vezane uz mjesta izvođenja radova (unutarnji i vanjski prostori), namjena prostora (stambeni, javni, industrijske prostori) itd. Norme i preporuke, koje su izradili priznati tehnolozi i strukovne udruge za pripremu i izvođenje završnih radova u građevinarstvu, postavili su granične vrijednosti dopustive preostale vlage i minimalnu starost estriha na osnovu hidrauličkih veziva (portland cementa).

Te su norme i preporuke, sa stanovišta struke, bile neizostavne jer kemijski (hidratacija cementa) i fizikalni (sušenje) procesi cementno vezanih estriha izazivaju smanjenje njihova volumena (tj. skupljanje). Posljedice tih procesa su često uzrokom slabljenja, pa čak i prekida kontakta obloge, izravnavajućeg sloja i estriha, što se na završnoj oblozi u prvoj fazi očituje kroz iskrivljenost, mjehurenje ili čak nadignuće, a u drugoj fazi spojevi se razdvajaju i pucaju, te se završne obloge odvajaju od podloge. Kako bi se takve situacije u što većoj mjeri izbjegle, u prvom dijelu članka smo se osvrnuli na njih, te objasnili na temelju praktičnih iskustava numeričke i vremenske granične vrijednosti koje su navedene u normama i preporukama.

U drugome dijelu, pak, želimo predstaviti moguća rješenja koja omogućuju izvedbe estriha na osnovi specijalnih hidrauličnih veziva koja su prihvatljive cijene, nisu rizična i usklađena su s tehničkim pravilima. Njihovom uporabom znatno se skraćuju vremena vezanja i / ili sušenja, te se omogućuje polaganje završnih obloga već idućeg dana u iznimnim slučajevima.

Estrih i završna obloga povezani u sistemsko rješenje

U svakom slučaju, estrih i cjelokupna nadgradnja, uključujući i završnu oblogu, moraju osiguravati sistemsko rješenje koje odgovara opisu radova od strane projektanta. U opisu moraju biti navedena osnovna svojstva estriha usklađena s normom HR EN 13813 i to neovisno o vrsti završne obloge. Pored toga, estrih mora zadovoljavati i propisane zahtjeve u pogledu ravnosti, neraspucanosti, homogenosti po presjeku, poroznosti i glatkoće površine, dilatacija, čistoće, pravilne visine i tipa izvedbe (grijani estrisi).

Utjecaji veznih materijala na svrhovitost estriha za oblaganje površine

Vezanje i stvrdnjavanje materijala s cementom kao vezivom zasniva se na kemijskom procesu – hidrataciji cementa. U kemijskoj reakciji klinkerskih (cementnih) minerala i vode iz smjese nastaju kristali koji lijepe agregat i armaturu. Za potpunu kemijsku hidrataciju cementa potreban je udio dodane vode od 35 do 40 kg vode na 100 kg cementa ili, drugim riječima, vrijednost vodocementnog faktora v/c kreće se između 0,35 i 0,4. Za kvalitetnu ugradnju i obradu cementnih estriha trebamo odgovarajuću konzistenciju koja zahtijeva daleko više dodane vode iz smjese, u odnosu na vodu potrebnu za kemijsku hidrataciju cementa. Ta suvišna voda u postupku stvrdnjavanja zaostaje u porama estriha (preostala vlaga) i tek s vremenom izlazi iz njega putem nastalog (okomito usmjerenog) sustava kapilara. Ukoliko je porozna matrica na površini estriha zatvorena, što je uobičajena posljedica zalijevanja površine radi lakšeg zaglađivanja površine estriha, vrijeme izlaska preostale vlage se znatno produljuje. U svakom je slučaju izlazak vode povezan s fenomenom smanjenja volumena čvrstih materijala tj. kemijskim skupljanjem.

Vezanje i stvrdnjavanje materijala s cementom kao vezivom zasniva se na kemijskom procesu – hidrataciji cementa. U kemijskoj reakciji klinkerskih (cementnih) minerala i vode iz smjese nastaju kristali koji lijepe agregat i armaturu. Za potpunu kemijsku hidrataciju cementa potreban je udio dodane vode od 35 do 40 kg vode na 100 kg cementa ili, drugim riječima, vrijednost vodocementnog faktora v/c kreće se između 0,35 i 0,4. Za kvalitetnu ugradnju i obradu cementnih estriha trebamo odgovarajuću konzistenciju koja zahtijeva daleko više dodane vode iz smjese, u odnosu na vodu potrebnu za kemijsku hidrataciju cementa. Ta suvišna voda u postupku stvrdnjavanja zaostaje u porama estriha (preostala vlaga) i tek s vremenom izlazi iz njega putem nastalog (okomito usmjerenog) sustava kapilara. Ukoliko je porozna matrica na površini estriha zatvorena, što je uobičajena posljedica zalijevanja površine radi lakšeg zaglađivanja površine estriha, vrijeme izlaska preostale vlage se znatno produljuje. U svakom je slučaju izlazak vode povezan s fenomenom smanjenja volumena čvrstih materijala tj. kemijskim skupljanjem.

Budući da masa vode i cementa, tzv. cementna pasta, ima zadaću čvrstog i snažnog povezivanja zrna za punjenje (mineralni agregat) u kristalne strukture, potrebna količina cementa i dodane vode velikim je dijelom ovisna o vrsti i sastavu zrna mineralnog agregata korištenog za estrih. Drobljeni agregati iste krupnoće zrna imaju znatno veću specifičnu površinu zrna (vrijednost k) u odnosu na riječne, pa zbog toga traže veću količinu cementne paste. Isto tako, povećan udio finijih frakcija u sastavu mineralnog agregata, zbog veće specifične površine, zahtijeva veću količinu cementne paste. Oboje se, jasno, odražava u kakvoći estriha.

Pri tome se treba pridržavati norme DIN 18 560 / 1 »Estrisi u građevinarstvu« koja preporučuje sastav zrna u području triju krivulja prosijavanja po normi DIN 1045 (graf 1). Ta preporučena krivulja prosijavanja sadrži relativno tijesan sastav zrnatosti dodane mase za punjenje (mineralnog agregata) s minimalnim udjelom praznina između pojedinih većih nakupina zrna. Na taj način međuzrnski prazan prostor između pojedinih većih nakupina zrna biva, gotovo u cijelosti, ispunjen skupinama zrna manje krupnoće.

Prilikom pripreme sastava smjese za estrih svakako posebnu pozornost treba obratiti odmjeravanju potrebnog udjela cementnog veziva u pogledu traženih mehaničkih svojstava. Velik utjecaj na količinu potrebne cementne paste u svakom slučaju ima i postignuta konzistencija estriha. U praksi se na gradilištima susrećemo i s (ne)zadovoljavajuće stručno osposobljenim izvođačima, čije je mišljenje upravo u suprotnosti s gore spomenutim činjenicama koje proizlaze iz znanja i iskustva struke. Tako se u velikom broju slučajeva koriste drobljeni, često i neisprani, mineralni agregati neodgovarajuće zrnatosti koji sadrže veliki udio finih zrna i dosta različitih primjesa, te sastojaka u konzistenciji praha, pri čemu obično nema ni traga uporabe mineralnog agregata zrnatosti od 4 do 8 mm.

Kako bismo uporabom mineralnih agregata s visokim udjelom finih zrna postigli dobru cjelovitost, ugradivost i obradivost mase za estrihe, potreban nam je visok udio cementne paste. Budući da je cement najskuplji materijal u sastavu mješavine za estrihe, u praksi se u većini slučajeva povećava udio vode u mješavini, pa je gotovo uvijek vrijednost vodocementnog faktora v/c između 0,6 i 0,7.

Primjer iz prakse:

Kod omjera 1 : 4,5 za cementno vezivo i relativno fini mineralni agregat unutar smjese izvođač estriha mora postići vrijednost v/c faktora od približno 0,6 da bi ostvario krutoplastičnu konzistenciju. To kod izvedbe estriha debljine 5 cm znači da je udio suvišne vode na površini od jednog četvornog metra 3,7 litara.

Ako izvođač želi meku plastičnu konzistenciju smjese estriha, mora povećati vrijednost v/c faktora na približno 0,7, što odgovara udjelu viška vode od 4,4, litre po četvornome metru. O utjecaju odnosa između veziva i agregata, te vrijednosti v/c faktora na skupljanje, građevinski su stručnjaci objavili niz stručnih članaka. To područje je s više detalja opisano i u našim tehnološkim smjernicama pod naslovom „Betonski podovi".

Preostala vlaga u cementnom estrihu – mjerenje

Kako podloga prije početka polaganja završne podne obloge – u našem primjeru estrih na osnovu cementnih veziva, ne smije sadržavati više preostale vlage od njezina maksimalnog sadržaja koji određuje proizvođač obloge svojim normama i / ili preporukama, stručno osposobljeni izvođač mora izvršiti mjerenja i ono što je time ustanovio zabilježiti na posebno namijenjenom obrascu (Ako želite obrazac, pošaljite nam zahtjev na mapei@mapei.hr ili nazovite na tel.: 01-36 47 789.) koji se prilaže u dnevnik gradnje. Na osnovu tih mjerenja utvrđuje seje li podloga odgovarajuća za polaganje završne obloge. Posljednjih se godina često preporučuju mjerne metode opisane u normi DIN 18 1 57. Postoje različite metode i postupci čija uporaba ovisi o priznavanju troškova i praktičnim mogućnostima.

Na sadržaj preostale vlage u estrihu prije svega utječe udio dodane vode u smjesi koja se veže u različitim oblicima. Kao što je već bilo spomenuto, određeni udio (35 – 40% na dozu cementnog veziva) se veže kao osnovna komponenta u kemijskom procesu hidratacije cementa. Voda se pak može, ovisno o sastavu veznog sredstva (više ili manje čvrsto), vezati i u obliku kristalizirane vode (npr. vezanje 32 molekule vode kao kristalizirane vode pri nastanku etringita). Jačina vezanja prije svega ovisi o kristalnoj strukturi. U manjim količinama vodu apsorbira i površinska struktura cementnog kamena. Preostala suvišna voda zadržava se u porama estriha.

Na sadržaj preostale vlage u estrihu prije svega utječe udio dodane vode u smjesi koja se veže u različitim oblicima. Kao što je već bilo spomenuto, određeni udio (35 – 40% na dozu cementnog veziva) se veže kao osnovna komponenta u kemijskom procesu hidratacije cementa. Voda se pak može, ovisno o sastavu veznog sredstva (više ili manje čvrsto), vezati i u obliku kristalizirane vode (npr. vezanje 32 molekule vode kao kristalizirane vode pri nastanku etringita). Jačina vezanja prije svega ovisi o kristalnoj strukturi. U manjim količinama vodu apsorbira i površinska struktura cementnog kamena. Preostala suvišna voda zadržava se u porama estriha.

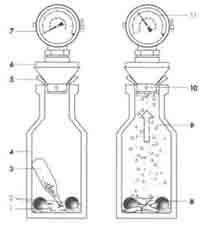

Jedna od priznatih metoda za utvrđivanje preostale vlage u cementnom estrihu jest metoda Darr – često zvana i gravimetrijskom metodom. Tom metodom se uzeti uzorci, obično izvađeni bušenjem i valjkasta oblika, te promjera 50 mm, izvažu. Zatim se u komori za sušenje suše dok ne dosegnu konstantnu težinu. Temperatura sušenja se podešava ovisno o vrsti upotrijebljenog veziva i kod uobičajenih cementnih estriha iznosi 105 C, a kod brzovezujućih i / ili brzosušećih, kod kojih dolazi do nastanka etringita, 40 C. Jednostavan izračun na osnovu razlike u težini uzetog i osušenog uzorka daje nam vrijednost postotka, težine preostale vlage. Ova metoda je priznata kao najtočnija, no u građevinskoj praksi je uglavnom neupotrebljiva, jer od uzimanja uzoraka do laboratorijski izvršenih mjerenja i izračuna postotka težine preostale vlage, prođe puno vremena. Druga metoda utvrđivanja preostale vlage u cementnom estrihu koja je češće korištena u praksi jest metoda kalcijeva karbida – često zvana i CM metoda.

U ovoj metodi se ručno uzeti uzorak iz glazure usitni i izvaže. Zatim se uspe u posebnu čeličnu posudu otpornu na tlak, u koju su prethodno ubačene čelične kuglice), te se u posudu doda ampula kalcijeva karbida. Posuda se zatvara poklopcem s ugrađenim manometrom za mjerenje tlaka. Nakon razbijanja ampule dolazi do kemijske reakcije u kojoj se oslobađa acetilen koji uzrokuje povećanje tlaka. Vrijednost tlaka očitava se na manometru, a pomoću priloženih tablica vrijednost preostale vlaga izmjerena CM postupkom, odn. kod novijih CM uređaja postotak vlage se očitava direktno na uređaju. Ova nam metoda omogućuje dobivanje podataka o preostaloj vlazi nakon približno 1 5 minuta, a može se bez većih teškoća primjenjivati na gradilištima.

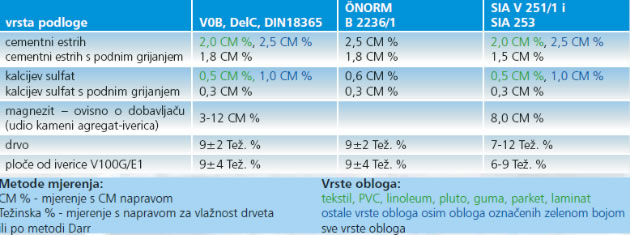

Vjerodostojnost rezultata tih mjerenja kojima ne oštećujemo podlogu u velikoj mjeri ovisi o spektru njezine upotrebljivosti (od slučaja do slučaja). Stoga preporučujemo ovaj način mjerenja samo kao orijentacijski u svrhu traženja i određivanja mikro-lokacije najvlažnijih mjesta na površini estriha gdje će se naknadno obaviti mjerenje CM metodom . Napomena: preračunavanje izmjerenih / izračunatih vrijednosti preostale vlage po Darr – gra-vimetrijskoj metodi u usporedbi s kalcij-karbid-nom CM metodom za cementne estrihe Darr % težine = CM % + 1,5 Vrijednosti propisane normama nalaze se u tablici 1.

Ostali utjecaji

Posljedice odnosa cementnog veziva i mineralnog agregata u smjesi (veoma je važna i njezina vrsta i sastav – krivulja prosijavanja), vrijednost v/c faktora, klimatski uvjeti, način pripreme, ugradnje i završne obrade, te ostali utjecaji na preostalu vlagu u cementnim estrisima već su temeljito istraženi.

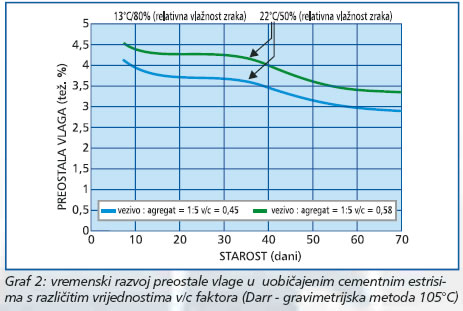

Tako graf 2 jasno pokazuje kakav utjecaj ima povećanje vrijednosti v/c faktora na preostalu vlagu, a prije svega na postizanje lakše ugradivosti zbog „mekše" konzistencije. Kod viših vrijednosti v/c faktora, i vrijednosti preostale vlage su očekivano više. Vrijedi naglasiti da su te vrijednosti veoma ovisne o klimatskim prilikama u prostoru (temperatura i relativna vlažnost zraka) u kome je ugrađen cementni estrih, a svakako i o sastavu smjese.

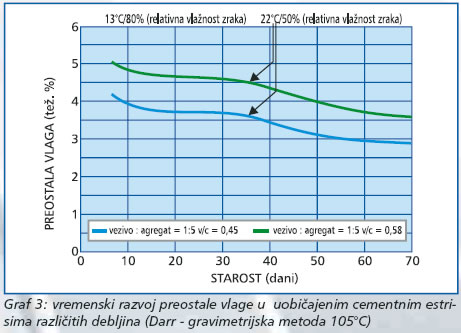

Na taj način u klimatskim uvjetima na gradilištu (kasna jesen, zima i rano proljeće) pri temperaturi +13 C i relativnoj vlažnosti zraka od 80% postižemo vrijednosti preostale vlage uzetih uzoraka (sva mjerenja nakon 35 dana od dana ugradnje) po gravimetrijskoj metodi, gdje je vrijednost v/c faktora 0,58, a težinski postotak preostale vlage 4,2%. Pri vrijednosti v/c faktora od 0,45, vrijednosti težine preostale vlage iznose 3,7% u istim klimatskim uvjetima.

U laboratorijskim klimatskim uvjetima (+22 C i 50 % relativne vlažnosti zraka), koji su teško ostvarivi u praksi na gradilištu, preostala vlaga po istoj metodi mjerenja i vremenskom razdoblju iznosi 3,3 % pri v/c faktoru 0,58, odnosno 2,9% pri v/c faktoru od 0,45. Iz prethodno navedenih podataka jasno je vidljivo da niže temperature i povećan postotak relativne vlažnosti negativno utječu na vrijeme vezanja, a pogotovo na preostalu vlagu u cementnim estrisima što svakako bitno produljuje vrijeme potrebnog čekanja da bi bili osigurani potrebni uvjeti za polaganje završnih obloga.

Tablica 1: maksimalno dopušteni sadržaji preostale vlage u podlozi

Budući da se u praksi često događalo da se u smjesu za izradu cementnog estriha u takvim klimatskim uvjetima, a prije svega kod temperatura oko ledišta, dodavalo takozvane „antifrize", njihova je uporaba praktički zabranjena preporukama odbora za estrihe i izvođenje završnih radova u građevinarstvu njemačke središnje građevinarske strukovne udruge, i to na osnovu negativnih iskustava u praksi. Problematiku ove vrste, u određenoj je mjeri moguće rješavati samo korištenjem posebnih cementnih veziva spomenutih u drugom dijelu ovog članka. Nije manje bitno naglasiti da na preostalu vlagu u cementnom estrihu utječe i njegova debljina. Graf 3 prikazuje razvoj preostale vlage ovisno o debljini izvedenog estriha.

Mogući oblici oštećenja

Ako pažljivije pogledamo grafove 2 i 3, uočit ćemo da se uravnotežena prisutnost vlage u cementnom estrihu i prostoru počinje uspostavljati tek nakon određenog vremena. Za uspostavu uravnoteženog odnosa, kod uporabe uobičajenih cementnih veziva, potrebno je vrlo dugo vremensko razdoblje koje je, normama i preporukama o maksimalno dopuštenom sadržaju preostale vlage, ograničeno na maksimalnu vrijednost 2,0 CM %. Međutim, kako je u današnjoj dinamici gradnje (iako je to u suprotnosti s osnovnim zakonima kemije u građevinarstvu) to vrijeme obično nije dovoljno dugo, često se događa da se još „svježe", nedozrele, cementne estrihe oblaže završnom oblogom.

Graf 3: vremenski razvoj preostale vlage u uobićajenim cementnim estrisima različitih debljina (Darr – gravimetrijska metoda 105°C)

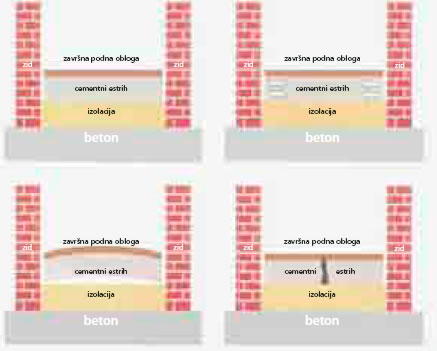

Stručnjacima su dobro poznata oštećenja nastala na taj način. Ukoliko se "svjež" i nedozreo plivajući estrih oblaže krutom završnom oblogom od keramičkih pločica ili kamena, dolazi do fenomena njegova ispupčenja, te naknadnog loma pod opterećenjem. To je posljedica njegovog relativno nenadziranog skupljanja na donjoj strani, a koje je zbog krute obloge onemogućeno na njegovoj gornjoj strani. U fazi skupljanja, estrih se na sredini prostora ispupči, pa ga podupire samo izolacijski sloj na rubovima. Kod većih opterećenja, on se na sredini površine lomi zajedno sa završnom krutom oblogom (grafički prikaz u prilogu 2).

Slika 3: U fazi skupljanja, estrih se na sredini prostora izdigne i kod većih opterećenja se lomi

Vrlo slična stvar se događa, s doduše nešto duljim vremenskim odmakom, i polagačima ostalih podnih obloga (tekstil, PVC, guma, linoleum, pluto i parket) kod kojih odštetni zahtjevi zbog reklamacija mogu biti i daleko veći. Kako bismo takve stvari izbjegli u što većoj mjeri, proizvođači kemijskih proizvoda za graditeljstvo razvili su specijalna hidraulična veziva i gotove suhe smjese za izradu estriha koji, s jedne strane, bitno skraćuju potrebna vremena čekanja prije polaganja završne obloge, a s druge izvođačima estriha omogućavaju dovoljno duga vremena obradivosti smjese od pripreme do završne obrade.

Odgovor: brzovezujući i / ili brzo-sušeći estrisi

Mapecem za brze izvedbe

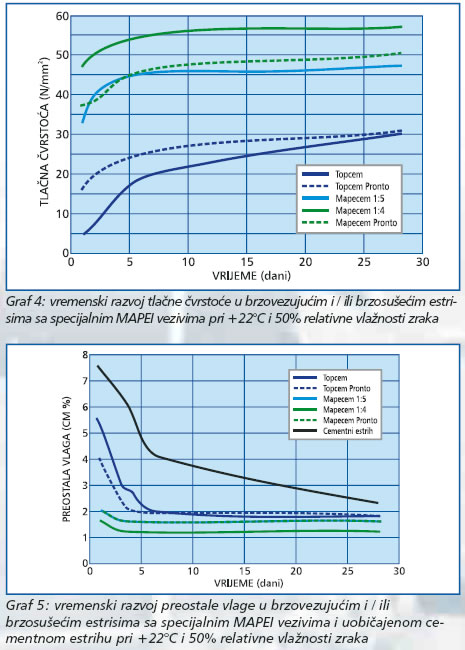

U razvojno-istraživačkim laboratorijima poduzeća Mapei već dvadeset godina intenzivno radimo na zadovoljavanju gore navedenih potreba za materijalima za izvedbu estriha. U području specijalnih veziva na raspolaganju Vam je MAPECEM, specijalno brzovezujuće i brzosušeće hidrauličko vezivo za izradu estriha s kompenziranim skupljanjem, koje u standardnim klimatskim uvjetima (+23:C i 50% relativne vlažnosti zraka) omogućuje polaganje završne obloge od keramičkih pločica i kamena već nakon 3 do 4 sata, a polaganje ostalih obloga (tekstil, PVC, guma, linoleum, pluto i parket) nakon 24 sata (sadržaj preostale vlage < 2 CM%). Ugradnja je, uz približno upola kraćem vremenu obradivosti, ista kao u klasičnim izvedbama. Zahvaljujući tim svojstvima i iznimno visokim mehaničkim čvrstoćama koje dosežu smjese pripremljene s MAPECEM-om, tako izvedeni estrisi su pogotovo prikladni za brze obnove u trgovinama, opskrbnim centrima, zgradama zračnih luka i svim ostalim građevinama kod kojih prekidi u njihovu funkcioniranju predstavljaju prevelik gubitak, odnosno gdje prekidi funkcioniranja nisu mogući.

Topcem za skraćivanje vremena do polaganja završnih obloga

Razvojno-istraživački rad u području specijalnih normalno vezujućih i brzosušećih hidrauličnih veziva s kompenziranim skupljanjem doveo je do novih dostignuća. Tako nepromijenjeni naziv veziva TOPCEM za istu cijenu omogućuje još kraće vrijeme čekanja do polaganja ostalih obloga (tekstil, PVC, guma, linoleum, pluto i parket) od samo 4 dana (sadržaj preostale vlage < 2 CM%). Ostala svojstva u pogledu čekanja do polaganja keramičkih pločica (nakon 24 sata) i obloga od kamena (nakon 2 dana) ostaju nepromijenjena.

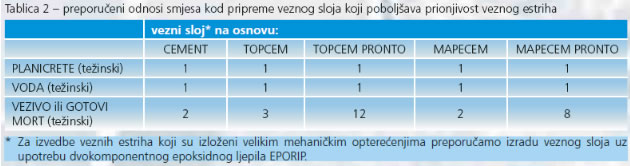

Imajući takva svojstva estrisi izrađeni s TOPCEM-om su posebice prikladni za izvedbe novogradnji kod kojih rokovi ne dopuštaju kašnjenja u odnosu na najavljeno otvaranje objekata. U navedenim primjerima se radi o samo jednoj od komponenata (vezivo) u sastavu smjese za estrih specifičnih svojstava, pa je stoga nužno u potpunosti se pridržavati uputa navedenih u tehničkom listu. Pri tome treba obratiti pozornost odabiru odgovarajućeg agregata (pranog, po mogućnosti riječnog) ravnomjerne krivulje prosijavanja i zrnatosti do 8 mm, te količini dodane vode koju je potrebno prilagoditi sadržaju vlage u agregatu. Za kvalitetnu izvedbu estriha kod koje izvođač koristi isključivo specijalno vezivo koje miješa s „lokalnim" agregatom i vodom, posebno je važan odnos agregata i veziva (faktor a/c) i udio dodane vode s obzirom na vezivo (faktor v/c) pri sagledavanju vlage u upotrijebljenom agregatu.

Mapecem Pronto i Topcem Pronto za optimalne izvedbe

Kako bismo izbjegli subjektivne, teško nadzirane okolnosti u pogledu sastava smjese za estrih, pripremili smo i suhe smjese koje, uz točno propisanu količinu dodane vode, osiguravaju tehnička svojstva navedena u tehničkom listu proizvoda, uz uvjet da se uzmu u obzir klimatski uvjeti.

Norma HR EN13813 i znak CE za suhe smjese za estrihe

Prvog kolovoza 2004. u Europskoj uniji je postala obveznom primjena norme EN13813 »Estrisi – materijali za estrihe, svojstva i zahtjevi«. Norma razvrstava suhe smjese na osnovu vrste korištenog veziva, te fizikalnih i elasto-mehaničkih osobina koje pokazuje tako pripravljen estrih. U Mapei-u smo pravodobno izvršili sve predviđene postupke, te suhe smjese za estrihe MAPECEM PRONTO i TOPCEM PRONTO opremili propisanim simbolima i znakom CE.

MAPECEM PRONTO i TOPCEM PRONTO su već gotovi proizvodi (smjese) za uporabu koji se miješaju s propisanom količinom vode. Posebice su prikladni za radove na obnovi u gradskim jezgrama s otežanim pristupom ili skladištenjem materijala (agregata).

Sva specijalna veziva i pripravljene suhe smjese za izradu estriha su, bez svakojakih dodataka, prikladni i za izvedbe s ugrađenom instalacijom podnog grijanja.

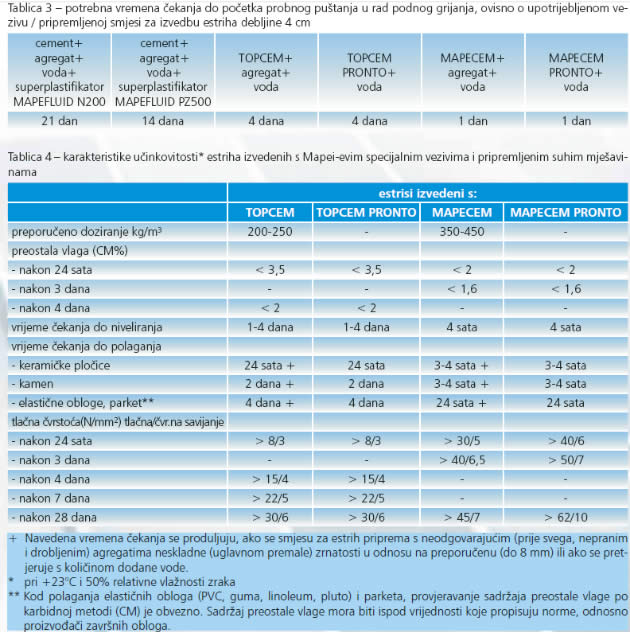

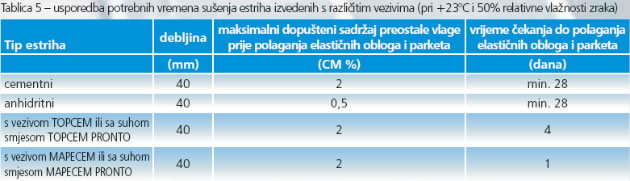

Osobine pojedinih proizvoda iz proizvodnog programa Mapei podrobno su prikazane u tablicama i na grafovima.

Za dodatne informacije obratite se našoj tehničkoj službi na br. telefona 01/ 3647-789 ili na e-mail: mapei@mapei.hr

Izvor: MAPEI CROATIA d.o.o.